抽油机又名“磕头机”,是目前采油生产中的主要设备,其数量达10万台以上。电动机装机总容量在3500万KW,年耗电量达百亿度以上。

抽油机用电量约占油田总用电量的40%,运行效率非常低,平均运行效率只有25%,功率因数低,电能浪费大。因此,抽油机节能潜力非常

巨大,石油行业也是推广“电机系列节能”的重点行业。

工作时,电机将高速旋转运动,通过皮带带动减速箱运动,并传给曲柄轴,带动曲柄轴作低速旋转。曲柄轴通过连杆经横梁带动游梁作上下摆动。

挂在驴头上的悬绳变带动抽油杆做往复运动。

异相型游梁式抽油机,游梁式竖井抽油机、下偏杠铃抽油机、双驴头抽油机。其中双驴头抽油机通过复杂的四连杆机构设计来优化运行效率和

降低能耗,而游梁式竖井抽油机则以其简单可靠的结构和低成本在油田中广泛应用。

抽油机由游梁、连杆、曲柄机构、减速装置、动力设备、辅助设备组成。国内应用最广泛的是游梁式竖井抽油机,它由三部分组成:

地面部分:由电动机、减速器和四连杆构成;

井下部分:抽油泵(吸入阀、泵筒、柱塞和排油阀),它悬挂在套管中的下端;

抽油杆柱:连接地面抽油机和井下抽油泵的中间部分

恒速运行,由于配种,是变转矩,变功率负载在一个循环周期内有两次发电状态,起动力矩大、惯性大。

国内油田使用的抽油机普遍存在的问题有运行时间长,“大马拉小车”,效率低、有时抽空现象,耗能大,冲程和冲次调解不方便。

抽油机的负载对变频器要求如下:

(1)抽油机起动时力矩大、惯性大,运行中负荷低,冲击电流大,要求变频器起动机运行中输出

(2)根据抽油量大小,自动、快速、平稳调节电机转速

(1)采用变频调速技术,使电机转速与抽油机负载匹配。在前期井中由于刚开采,油量大,让变频器运行到65Hz,电机转速提高30%,

采油率比工频提高20%,工效提高1.2倍。在中、后期井中,油量减少,降低转速,减少冲程,一般频率运行至35~40Hz之间,电机转速

下降30%。节电率可达25%,而且提高了功率因数。

(2)动态调节抽油机的冲程频次,随着油井由浅入深的抽取,油量逐渐减小,出现泵充满度不足,泵效下降。当油井的供油能力小于抽

油泵排量时,就会造成泵抽空和液击现象。降低频率,电机转速下降,提高充满度,不仅节能而且增加原油产量。

(3)动态调节抽油机上下行程的速度,适当降低下行程速度,提高泵内的充满度,适当提高上行程速度,可减少提升中漏失系数,使抽

油机工作在最佳运行状态,有效提高单位时间内原油产量。

(4)起动力矩大,运行中负荷低,冲击电流大:要从根本上解决问题,加大电动机极对数或增大减速箱速比,增大输出力矩。变频器

正常运行80~90Hz。这也有利于减发电状态的能量,减少“泵升电压”。

(5)再生能源的处理问题:增大变频器直流侧滤波电容的容量,减少制动电阻值,提高制动系统的耗电能力,活直接使用回馈制动,

减少能量损失。发电时,频率增大。

(6)防控抽,增产:动态调节抽油机冲程频次和上下行程速度,设定电机输出功率标准值,实时监测电机输出功率,控制电机转速,

大于标准值,加速。反之减速,实现闭环控制。

使用孚瑞肯变频器有五大优点,包括节能降耗;提高产品质量;启动平滑,消除机械的冲击力,保护机械设备;使普通异步电动机

实现无级调速;启动电流小,起动转矩大,减少电源设备容量。

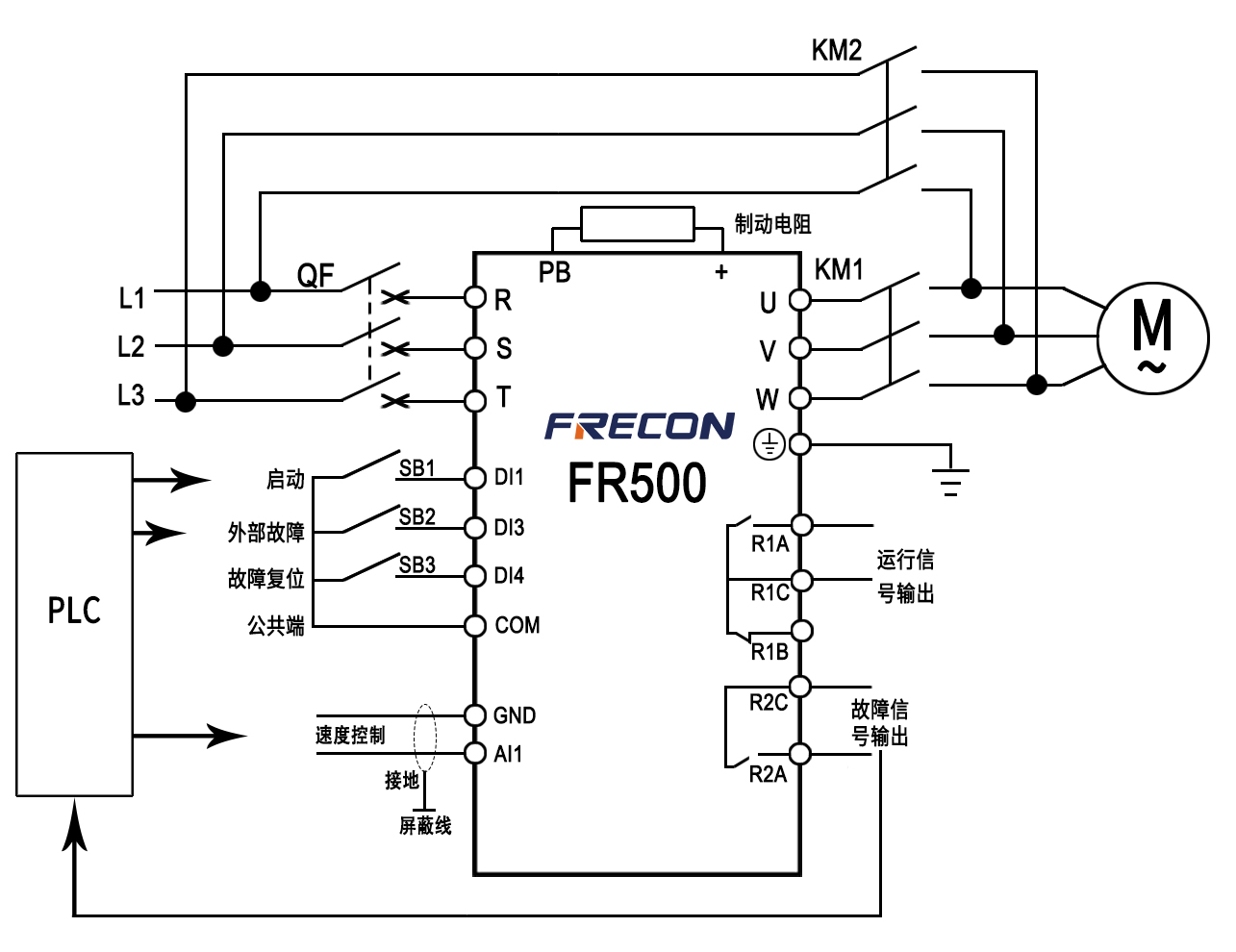

采用能耗制动来消耗“泵升电压”,采用PLC+变频器控制系统;系统由变频运行和工频运行两种方式,当变频出现故障时,可切换到工频运行。